ステンレス鋼の研磨による表面粗さについて

ステンレス鋼は、その耐久性と美しい外観から、プラントや船舶、装置類や機器類に至るまで幅広い分野で利用されています。

ステンレスが幅広い分野で使用されている理由はその美観だけでなく、研磨加工による特徴が背景にあります。

研磨加工を施すことで、ステンレス鋼の表面の酸化皮膜が削除され、表面粗さが変化し、表面清浄度が向上します。これが溶接後の修正や電解研磨を容易にする要因となっています。

つまり、ステンレスの加工において表面粗さを安定させることは非常に重要です。

今回のコラムでは、ステンレス鋼の研磨による表面粗さと削った状態を測定した結果について解説します。

研磨加工の方法と表面粗さ

機械による研磨加工は精密な表面粗さを加工できるのですが、意匠研磨による加工では表面粗さはばらつくため、指標として用いられるのが一般的です。

機械による研磨加工はチャッキングが必要なため薄板には適しにくいという特徴があります。

一方、厚板やブロック材の加工は得意とされます。

意匠研磨装置による加工は0.1mmからの加工が得意ですが、安定した粗さを確保することが難しいです。

この粗さの制御に関しては、用途により分けられることが多いです。

ただし、鏡面加工などの極めて滑らかな加工の場合は粗さのばらつきは小さくなります。

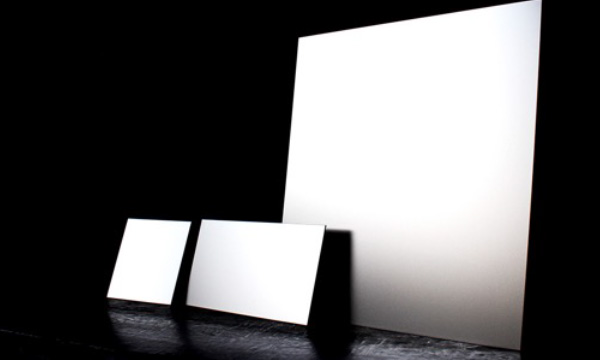

熱間圧延材No.1ステンレス鋼の削りによる表面粗さ

プラントや構造物に使用される熱感圧延材 No.1ステンレス鋼に研削型研磨加工を施した場合の表面粗さについてご紹介します。

この仕上げはMAKO-132Tという研削研磨で幅広い用途に使用されているステンレス鋼です。

MAKO-132Tの特徴

- 表面のスケールを除去し、ステンレス本来の面を提供できる

- #400程度の滑らかな表面

- 溶接部分の修正が容易に行なえる

- 研磨剤を使用しない仕上であることから、研磨面に油分の残留が少ない

- 素材や形状を選ばない仕上がり且つ、同じ外観になるため、 装置機器部品の目合わせが容易になる

- 素材のパッチワークやピンホール、疵、汚れ、シミ等は除去できる

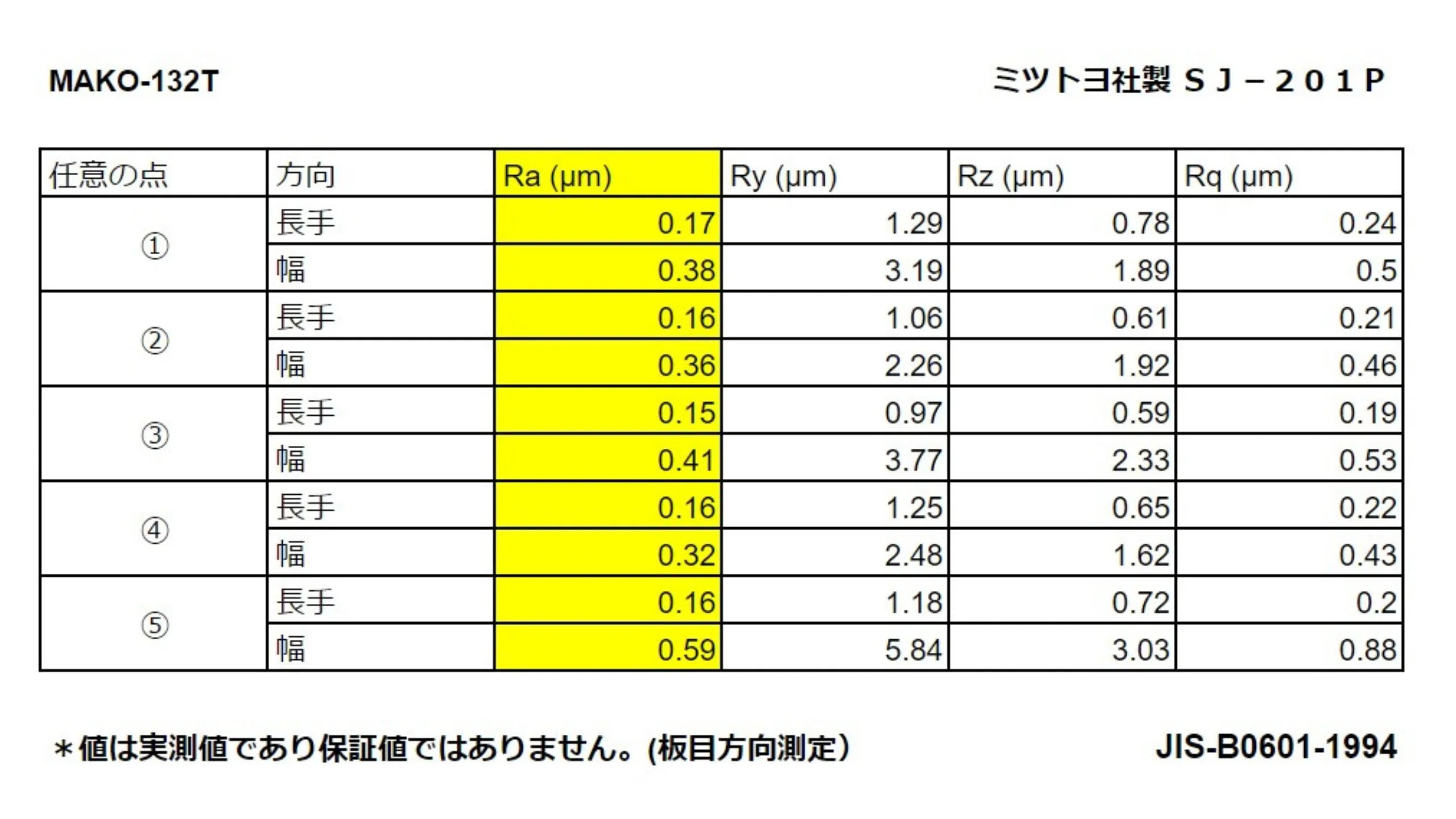

削った状態を測定した結果

SUS304 No.1 プラズマ切断板の任意の点を5点選定し、

それぞれの点に対して、長手方向、幅方向の2つの方向から、表面粗さを測定しました。

(他の仕上げの参考地)

2B.......Ra 0.30μm

NO.1(コイル)...Ra 4.61μm

#400(NO.1).. Ra 0.07μm

MAKO-731A .Ra 1.44μm

*値は実測値であり保証値ではありません。(板目方向測定)

まとめ

機械加工では加工が難しい大板や薄板、極薄板の表面状態を整えるのに用いる意匠加工研磨ですが、プラントや機器類、構造物などで表面状態を安定させることに使用されています。

また、溶接や塗装などの下地処理としても安定した表面を提供している製品です。

これらの製品は、外観的な美麗さだけでなく、表面清浄度を上げ溶接後の修正や電解研磨がしやすくなるなどの特徴があります。

定尺サイズの大きな板サイズから、レーザーやプラズマで切断した加工形状物まで幅広く対応できるステンレス鋼です。

<販売>

※弊社の販売子会社が販売しています。

窒化チタンケース加工にも対応しています

イオンプレーティングチタンを用いたケーシングや板金製品加工にも対応しています。

耐食性の必要な環境、塩害環境、腐食環境において抜群の性能を持ったチタンを加工まで対応してお届けします。

軽量な0.3mmケースは軽量で耐食性に優れた製品となっております。

是非、お気軽にお問い合わせください。

こちらのサイトもご覧ください

〈意匠金属に関するサイト〉

〈採用情報に関するサイト〉