防眩

防眩加工の必要性

- 視覚的快適性の向上:

- 金属表面の強い反射光は、目に対して不快感を与えたり、視界を妨げたりすることがあります。防眩加工を施すことで、反射を抑えて視覚的快適性を向上させます。

- 安全性の確保:

- 反射光が強すぎると、運転者や機械オペレーターの視界を妨げる可能性があります。特に、自動車、航空機、船舶、鉄道の部品においては、安全運行のために防眩加工が必要です。

- ディスプレイとモニターの視認性向上:

- 電子機器やディスプレイ装置の金属部品に防眩加工を施すことで、画面の視認性を向上させ、反射による見づらさを軽減します。

- 装飾的および機能的な理由:

- 高級感や落ち着いた雰囲気を演出するために、建築材料やインテリアの金属部品に防眩加工が施されることがあります。また、防眩加工は、操作パネルや計器類の読み取りを容易にするためにも使用されます。

防眩加工の利点

- 視覚疲労の軽減:

- 反射光を抑えることで、長時間にわたる使用でも視覚疲労を軽減します。

- 作業効率の向上:

- 視界がクリアになることで、作業の効率と精度が向上します。特に、細かい作業や精密作業を行う場合に効果的です。

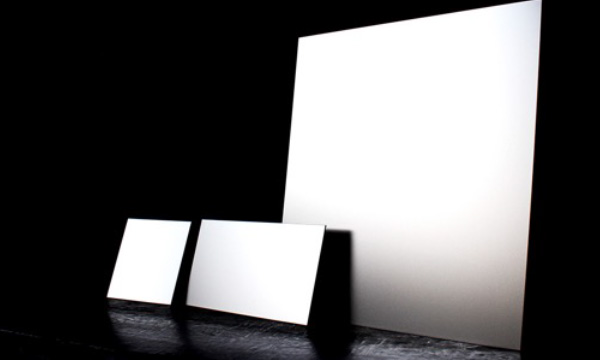

- 美観の向上:

- 落ち着いたマットな仕上がりを実現し、製品の外観を高級感のあるものにします。

防眩加工の方法

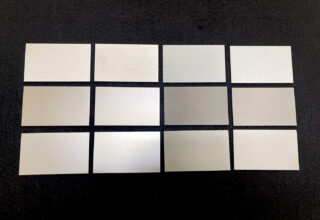

- 化学エッチング:

- 金属表面に化学薬品を使用してエッチング(腐食)処理を施し、表面を粗くすることで反射を拡散させます。

- サンドブラスト:

- 高圧の砂やガラスビーズを金属表面に吹き付けて、表面を微細に削り、マットな質感を作ります。

- 酸化被膜処理:

- 陽極酸化や化学酸化処理により、金属表面に微細な酸化被膜を形成し、反射を抑えます。

- コーティング:

- 防眩コーティング剤を塗布することで、光の反射を抑えることができます。透明なコーティング剤もあれば、色付きのものもあります。

- レーザー加工:

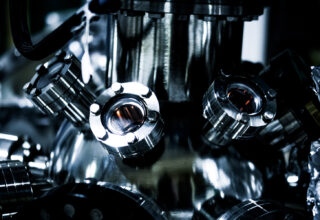

- レーザーを使用して金属表面に微細なテクスチャを作り出し、反射光を拡散させる方法です。高精度な制御が可能で、複雑なパターンを作成できます。

応用分野

- 自動車産業:

- ダッシュボード、操作パネル、ミラー、ヘッドライトの内部部品などに防眩加工が施されます。

- 航空宇宙産業:

- コックピット内の計器パネルやウィンドシールドのフレームなど、安全な飛行のために防眩加工が行われます。

- 電子機器:

- スマートフォン、タブレット、ノートパソコンなどのフレームやボディに防眩加工が施され、反射を抑えて視認性を向上させます。

- 建築とインテリアデザイン:

- 屋内外の金属パネル、家具、照明器具などに防眩加工が行われ、視覚的な快適性と美観を提供します。

- 公共施設:

- 駅や空港の案内板、照明器具、手すりなどにも防眩加工が施され、人々の安全と快適性を確保します。

金属への防眩加工は、視覚的快適性の向上、安全性の確保、視認性の向上、美観の向上など、さまざまな理由で必要とされています。これらの加工方法を適切に選び、実施することで、製品や設備の性能とユーザー体験を大幅に向上させることができます。