蒸着加工(IP等)

金属へのコーティング技術として、PVD(Physical Vapor Deposition)、CVD(Chemical Vapor Deposition)、および蒸着法は、特定の特性を付加するために広く使用されています。これらの技術は、耐摩耗性、耐食性、装飾性などの向上を目的としています。

PVD(Physical Vapor Deposition)

特徴:

- 物理的蒸着法: 物理的なプロセスを使用して薄膜を形成。

- 高硬度: 硬度の高いコーティング層を形成することが可能。

- 薄膜: 数ナノメートルから数ミクロンの厚さの薄膜を生成。

- 低温プロセス: 比較的低温で処理が可能。

プロセス:

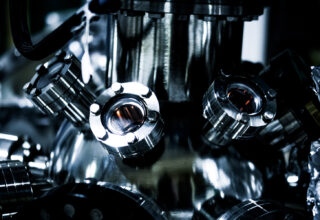

- ターゲット材料の蒸発:

- 真空チャンバー内でターゲット材料(金属や合金)を蒸発させます。これには、電子ビームやアーク放電などの方法が使用されます。

- イオン化:

- 蒸発した材料がプラズマにイオン化されます。

- 基材への付着:

- イオン化された蒸気が基材(金属、セラミック、プラスチックなど)の表面に付着し、薄膜を形成します。

応用:

- 工具コーティング: ドリル、カッター、金型などの表面硬度を向上させ、耐摩耗性を高める。

- 装飾コーティング: 装飾品や時計の表面に高い光沢と耐久性を付与。

- 電子部品: 半導体デバイスの製造や保護膜の形成。

CVD(Chemical Vapor Deposition)

特徴:

- 化学的蒸着法: 化学反応を利用して薄膜を形成。

- 高品質なコーティング: 均一で密着性の高いコーティングを実現。

- 高温プロセス: 高温で処理を行うため、耐熱性が高い材料に適している。

プロセス:

- 前駆体ガスの供給:

- 反応ガス(前駆体ガス)を真空チャンバー内に導入します。

- 化学反応:

- 高温環境下で基材表面に反応ガスが化学反応を起こし、固体の薄膜を形成します。

- 副生成物の除去:

- 化学反応によって生成された副生成物はガスとして排出されます。

応用:

- 半導体産業: トランジスタやICチップの製造において、絶縁層や導電層を形成。

- 耐腐食コーティング: 化学装置やパイプの内壁に耐腐食性の高いコーティングを施す。

- 光学部品: レンズや光学フィルターの反射防止コーティング。

蒸着法

特徴:

- 真空蒸着: 真空環境下で材料を蒸発させ、基材表面に薄膜を形成。

- シンプルなプロセス: プロセスが比較的シンプルであり、コスト効果が高い。

- 低温プロセス: 低温で処理可能なため、熱に敏感な基材にも適用可能。

プロセス:

- 蒸発源の加熱:

- 蒸発源(ターゲット材料)を真空チャンバー内で加熱し、蒸発させます。加熱方法には抵抗加熱、電子ビーム加熱などがあります。

- 蒸気の拡散:

- 蒸発した材料が真空中を拡散し、基材表面に到達します。

- 薄膜形成:

- 基材表面に材料が凝縮し、均一な薄膜を形成します。

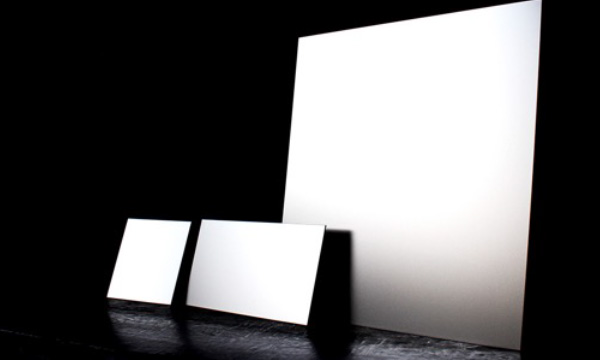

応用:

- 光学コーティング: レンズやミラーに反射防止膜や反射膜を施す。

- 電子デバイス: 集積回路やメモリーデバイスの製造において導電層を形成。

- 装飾品: アクセサリーや装飾品の表面に装飾性の高いコーティングを施す。

比較

| 特徴 | PVD | CVD | 蒸着 |

|---|---|---|---|

| プロセス | 物理的蒸着 | 化学的蒸着 | 真空蒸着 |

| 薄膜の質 | 高硬度、均一 | 高品質、密着性 | 均一、シンプル |

| プロセス温度 | 低温~中温 | 高温 | 低温 |

| 応用 | 工具、装飾、電子部品 | 半導体、耐腐食、光学 | 光学、電子、装飾 |

各技術はそれぞれの特性に応じて最適な用途があります。PVDは高硬度の薄膜が必要な場合に適し、CVDは高品質で耐久性のあるコーティングに適しています。蒸着法は、低温での処理が求められる場合やコスト効率を重視する場合に適しています。これらの技術を適切に選択することで、さまざまな金属製品に優れた特性を付与することが可能です。