【液晶基板製造装置(露光装置)】基板ステージ&真空チャンバー本体&防着板&構造部品

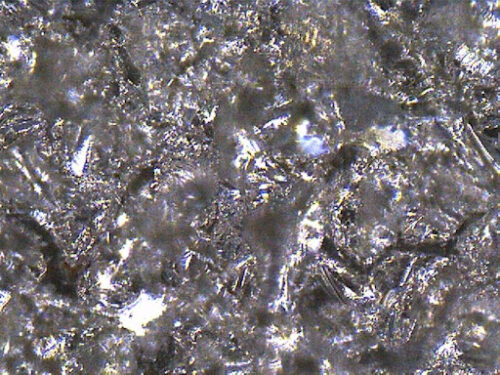

アルミニウム製ステージ部品への機能付加研磨加工事例

こちらは、液晶基板製造装置の内部部品であるアルミニウム製ステージ部品への機能付加研磨加工事例です。

液晶基板製造装置では、露光時に光を反射しないようにするために、艶消し黒アルマイト処理を行う必要があります。

基板の表面に複雑な加工を施すことで、黒アルマイトが乗りやすくなり、露光時の光の反射を抑制する効果が得られます。

艶消し黒アルマイト処理によって、基板の表面が滑らかではなく微細な凹凸構造を持つため、光の反射が散乱され、光の吸収効率が高まります。

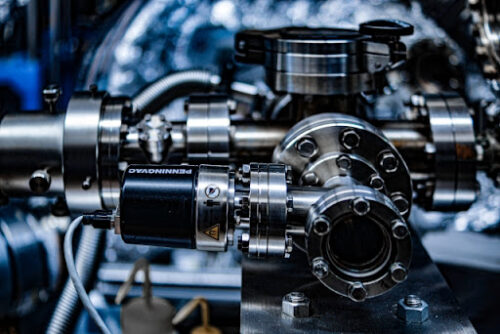

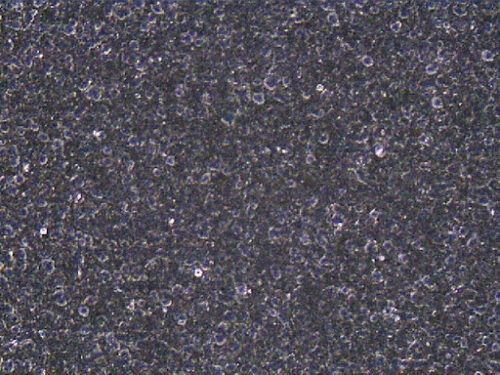

液晶基板製造装置のチャンバー内壁への機能性加工事例

こちらは、チャンバー内壁に凹凸をつけることでコンタミ吸着率の向上及び真空度改善への機能付加を行った事例です。

チャンバー内壁に凹凸を付けることで、一定量以上のコンタミが溜まった場合でも、分子レベルで壁から剥がれ落ちにくくなります。

これは、凹凸があることで表面積が増え、コンタミが吸着されやすくなるためです。

チャンバー内にガスが注入された場合、コンタミが浮遊し、基板上に落下する可能性があります。

しかし、チャンバー内壁に凸凹を持つことで、凹凸部分にコンタミが吸着しやすくなり、浮遊するコンタミの量を減らすことができます。

これにより、基板上へのコンタミの落下を抑制し、製品の品質向上につながります。

また、凹凸のあるチャンバー内壁は、真空度の改善にも寄与します。

凹凸によって表面積が増えるため、ガス分子がより多く吸着され、ガスの除去効率が向上します。これにより、真空状態をより維持しやすくなります。

液晶基板製造装置のアッシングステージへの機能付加事例

アルミニウムなどを切削加工すると、ツールマークと呼ばれる円形の削り跡が表面に残ることがあります。

ツールマークが残ったステージにガラス基板を乗せると、細かい筋が基板の表面に転写されることがあります。

このような問題を解決するために、加工工程で表面のツールマークを除去することが重要です。

ツールマークを消す加工によって、ステージの表面を滑らかにし、細かい筋の転写を抑制することができます。

また、表面の加工によってステージが加工硬化することで、ステージの耐傷性が向上します。

加えて、ツールマークの除去によって真空中のガスの流れも改善されます。

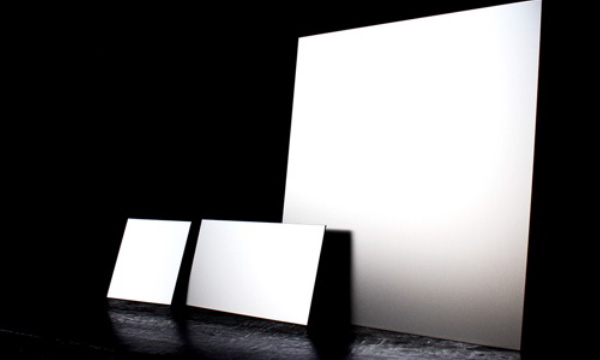

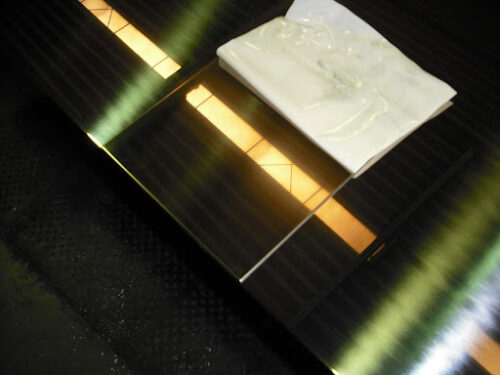

液晶基板製造装置の内部防着板部品への加工事例

真空堆積中のコンタミを捕獲する機能を付加した加工事例です。

機能付加加工された防着壁を設置することで、手間のかかるチャンバー内壁クリーニングを頻繁に行う必要が無くなります。

液晶基板製造装置の内部防着板部品の厚み制御事例

プラズマアッシングを行う際、防着板が基板に近すぎると、プラズマが均一に照射されず、処理が不十分になる可能性があります。

そのため、機械切削加工では難易度が高い表面の減肉加工を行い、防着板の平坦度や厚みをコンマ単位で制御しています。

これらの加工により、プラズマの均一な照射と処理効率の向上に寄与しています。

液晶基板製造装置のチャンバーや構造部品の真空度向上のための表面平滑加工事例

チャンバー内壁の温度を上昇させることで金属の活性温度に達し、特定のプロセスや反応を促進することがあります。

この場合、液晶基板表面の平滑加工を行うことで、基板装置の光反射率と真空度を向上させることができます。