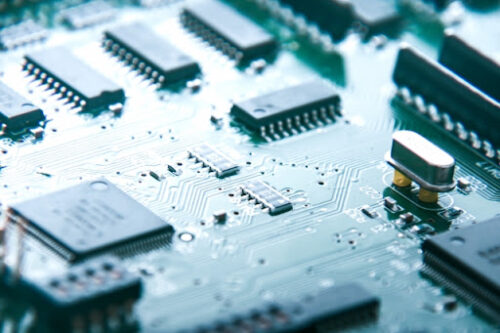

【半導体製造装置】シャワープレート&内部部品&外部カバー&セラミックス内部部品洗浄事例

半導体製造装置内部のシャワープレートへの表面機能性付加加工事例

シャワープレートとは真空チャンバーの中でガスを噴出するためのコンマレベルの小さな穴が開いたプレートの事です。

ガスが流れて反応が起きる際には、一部の分子がシャワープレートに跳ね返ることがあります。

これらの分子が下に落ちずに残ると、コンタミとなります。

また、表面の不均一性やエッジ、バリがあると、ガスの流れが妨げられて拡散が起きたり、均一な流れが得られなくなる可能性があります。

そのため、シャワープレートの表面を粗さを均一に制御し、小さなエッジやバリを除去する特殊な加工を施すことで、表面に機能性を付加します。

半導体製造装置の内部部品へ熱拡散加工事例

こちらは、半導体製造装置の内部部品の熱拡散を目的として、表面粗さレベルを一定に制御した事例です。

アルミは熱拡散率の高い材料ですが、さらに熱拡散性を高めるためにブラスト加工が施されています。

ブラスト加工によって表面の粗さが上がり、表面積が拡大されます。

これにより熱の伝導が促進され、熱拡散率が向上します。

また、熱拡散率を一定に保つためには、面内の粗さレベルが一定である必要があります。

そのため、緻密な加工が施され、表面粗さの均一性が確保されています。

半導体製造装置の外部カバー部品への加工事例

こちらは、半導体製造装置の外部カバー部品への意匠性向上と耐指紋性、耐傷つき性の機能を付加した事例です。

繰り返しブラスト加工を行い強度を高め、接触面積を減らすことで指紋を付きにくくしております。

また、外部カバー部品であるため、意匠性を高く仕上げています。

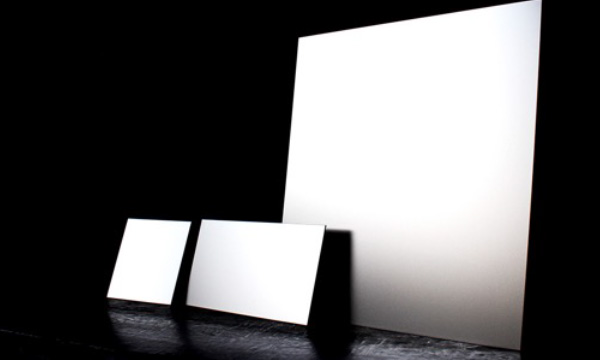

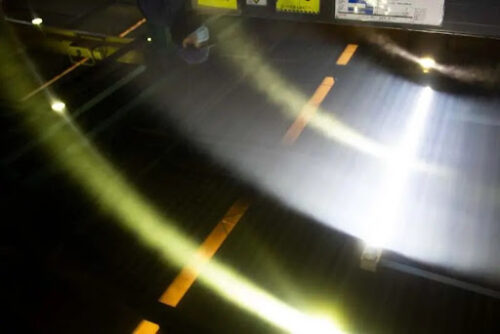

半導体製造装置のカバー、フレーム、部品へのバフ加工の事例

こちらは、食品機械や半導体製造装置の外装材として使われるステンレスに対して、バフ鏡面加工を施した事例です。

バフ鏡面加工を施すことで、アルコール洗浄しやすくゴミの発見率が向上する機能性の高い製品です。

加えて、こちらはステンレス製品ですので安価で入手することができます。

この事例は、表面の清浄度を上げる機能を付加するのが目的で、基本は定尺材での供給が多いです。

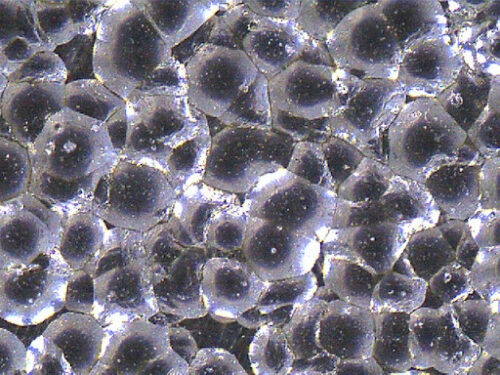

半導体製造装置内部のセラミックス部品へのクリーニングを行った事例

セラミックス部品はステンレスと違い効果であるため、頻繁に取り換えることが容易ではありません。そのため、クリーニングを行う必要があります。

内壁部や防着板などのセラミックス部品に付着したコンタミの除去を行っています。その際に、セラミックス部品を割ってしまわないように、微小ブラスト加工で丁寧に表面を削る処理を施しています。

イオン注入装置の外装パネル用の加工事例

こちらは、ステンレスに綺麗なラインを入れるヘアライン加工を施し、清潔な印象を与える意匠性の高い製品です。

↓ヘアライン加工の詳細はこちらのサイトをご覧ください↓

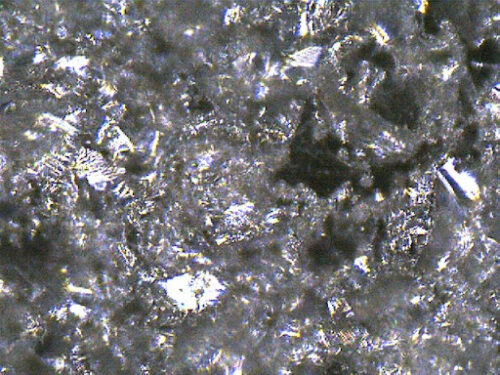

有機EL装置のフレーム材料への処理事例

電解研磨前に表面の状態を均質化させるため、研削と表面ブラストを組み合わせて加工しています。

有機EL装置や液晶チャンバーなどの構造部材は板厚がとても厚いため酸化膜が多く、表面がザラザラとした熱間圧延材になります。

そのため、黒皮(酸化膜)を研磨で除去した後、ブラスト加工でさらに表面の状態を均質化しています。