0.3mm極薄純チタン加工 ― 意匠性 × 機能性 × 高品質 ―

研磨・切断・溶接・表面処理まで一気通貫で仕上げる少数精鋭の金属加工技術があります。

美しく、そして機能的に。

精密かつハイエンドな純チタン部品をお探しの設計者・開発者のみなさまへ、

私たちの「極薄チタン」へのこだわりをご紹介します。

【目次】

なぜ「0.3mm純チタン」にこだわるのか

当社の強み ― 0.3mm極薄純チタンが選ばれる理由

想定される用途例

試作から量産までの流れ

よくあるご質問

お問い合わせ・ご相談

なぜ「0.3mm純チタン」にこだわるのか

チタンは、軽量性・高強度・耐食性・耐熱性・生体適合性など、多くの機能を兼ね備えた魅力的な金属です。

そのチタンを板厚0.3mmという極薄の世界まで追い込むことで、

「軽く」「しなやかで」「強く」「美しい」部品が実現します。

しかし、極薄チタンの加工は簡単ではありません。

・少しの応力で簡単に反ってしまう

・クランプや搬送時に傷が入りやすい

・バリやエッジの処理で変形・反りが発生しやすい

・溶接時の熱入力で歪みや変色が出やすい

東洋ステンレス研磨工業では、長年の研磨加工ノウハウと、チタン専用の加工条件を組み合わせ、

この繊細な素材を「意匠性」と「機能性」を両立させたまま、安定して加工できる体制を整えています。

当社の強み ― 0.3mm極薄純チタンが選ばれる理由

理由①:0.3mm純チタンを活かす研磨技術

当社はもともと、建築・インテリア向けの意匠研磨で培った高度な表面仕上げ技術を持っています。

その技術を応用し、0.3mm純チタンに最適化した研磨レシピを確立しています。

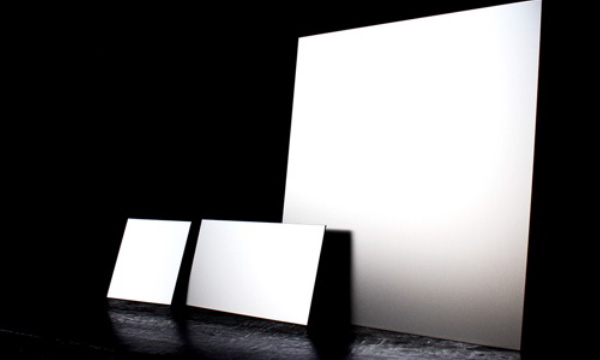

・意匠性と機能性を両立した表面仕上げ(ヘアライン・バイブレーション・鏡面・微細テクスチャーなど)

・極薄材でも応力を抑えた低ダメージ研磨

・反りや波打ちを極力抑えたフラットな仕上がり

見た目の美しさだけではなく、摩擦特性・防眩性・表面硬度など、機能性を意識した仕上げにも対応します。

理由②:ファイバーレーザー切断による精密形状加工

0.3mm極薄チタンの切断には、熱歪み・バリ・変色など、多くの課題が付きまといます。

当社では、ファイバーレーザー切断機を用い、極薄チタン専用の条件を作り込むことで、

次のような高品質切断を実現しています。

・微細形状や細かい抜きパターンにも対応

・切断バリを最小限に抑えたクリーンなカット

・熱による変色や反りを抑えた加工条件

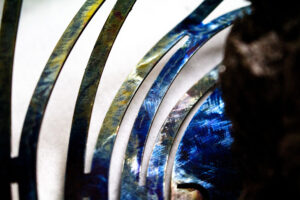

精密機器の内部部品や、デザイン性の高いスリット・パターンなど、

「チタンならではの軽さと強さ」を活かした意匠・機能部品に最適です。

理由③:両面に傷をつけないハンドリングと品質管理

極薄材の品質を大きく左右するのが、搬送・保管・工程間の取り扱いです。

当社では、0.3mmチタン向けの治具・当て板・保護シートを検証し、

板の両面に極力傷を発生させないライン設計を行っています。

部品として完成した後も、視覚的なキズはもちろん、機能性を損なう微細な欠陥を嫌う用途に向けて、

目視検査+必要に応じた拡大検査で品質を確認しています。

理由④:バリ・エッジを“魅せる”レベルまで研磨仕上げ

切断後のバリ処理やエッジの仕上げは、極薄チタンでは特に難しい工程です。

過度な研磨は変形や破損の原因となり、控えめな処理では指触りや安全性に問題が残ります。

東洋ステンレス研磨工業では、意匠研磨で磨いた「エッジの見せ方」を極薄チタンにも応用し、

・バリの除去

・エッジの微小面取り(安全性と触感の両立)

・デザインとしてのエッジラインの演出

まで含めてトータルに仕上げます。

ハイエンドな機構部品、外観部品、ジュエリー的な小型パーツなど、「細部で差がつく部品」にこそ、お役立ていただける領域です。

理由⑤:レーザー溶接・TIG溶接とその美しい仕上げ

極薄チタンの溶接は、熱入力と歪みのコントロールが非常に重要です。

当社では、レーザー溶接・TIG溶接の両方に対応し、用途に応じて最適な工法を選択します。

・0.3mmクラスのチタン板の突き合わせ溶接・曲げ部近傍の溶接

・ビードの形状と色合いを意識した溶接条件の設定

・溶接後の研磨仕上げによるビードのなじませ・意匠性の向上

溶接痕を単に「隠す」のではなく、必要に応じて「魅せる」表現も可能です。

内外装のデザイン部材、可動機構を伴う筐体、マイクロ構造を持つアセンブリなど、

チタンのポテンシャルを最大限引き出したい方は、ぜひご相談ください。

理由⑥:イオンプレーティング(窒化チタン膜)とガラスコートの複合サービス

0.3mm極薄純チタンの加工に加え、表面機能をさらに高めるためのコーティングサービスもご提供可能です。

イオンプレーティングによる窒化チタン膜

・高密度で密着性に優れた窒化チタン(TiN)膜の形成

・耐摩耗性・耐食性の向上

・高級感のある黄金色など、意匠性を兼ね備えた表面処理

極薄チタンの強度・軽さに、TiN膜の耐久性・装飾性が加わることで、

精密機構部品や高級デザイン部品に適した新たな価値が生まれます。

ガラスコートによるケイ素膜形成

・ガラス質のケイ素膜による表面保護

・汚れ・指紋の付着抑制、清掃性の向上

・化学的安定性を生かした過酷環境での使用

チタン素材の持つ生体適合性や耐食性に、ガラスコートの防汚性・意匠性を組み合わせることで、

医療・食品・理化学用途など、衛生性やメンテナンス性が求められる分野にも対応可能です。

加工+研磨+溶接+TiN+ガラスコートを、用途に応じて組み合わせることで、

従来の金属部品では実現しにくかった性能・デザインを、一つひとつ形にしていきます。

想定される用途例

0.3mm極薄純チタンの特性と、当社の複合加工技術を組み合わせることで、下記のような用途が想定されます。

用途①:精密機器・電子機器内部の軽量シールドプレート・カバー部品

用途②:医療・理化学機器向けの薄肉容器・試験片・ホルダー類

用途③:高級時計・アクセサリー・インテリア小物などの装飾性部品

用途④:建築・インテリア向けの超軽量チタンパネル・ルーバー・意匠パーツ

用途⑤:航空・ドローン・モビリティ関連の軽量構造部材・装飾カバー

上記はあくまで一例です。

「こういうチタン部品は作れるだろうか?」という段階から、ぜひ気軽にご相談ください。

試作から量産までの流れ

流れ①:お問い合わせ・ヒアリング

用途・環境条件・求める機能(強度・耐食・防眩・防汚など)・意匠イメージ・数量レンジなどを伺います。

流れ②:仕様検討・ご提案

板厚0.3mm純チタンを基本としつつ、必要に応じて他の厚み・他材種も含めてご提案します。

研磨仕上げ、レーザー加工内容、溶接の有無、表面処理(TiN・ガラスコート)の組み合わせを検討します。

流れ③:試作・評価

小ロット試作で形状・強度・見え方・組付け性などを確認いただきます。

必要に応じて、追加研磨・処理条件の微調整を行います。

流れ④:量産対応

条件を確立した後、安定した品質での量産供給体制を構築します。

両面傷防止のハンドリングや検査体制も含めて運用します。

よくあるご質問

Q. 0.3mm以外のチタン板厚にも対応できますか?

A. はい、0.3mmを得意としていますが、それ以外の板厚についてもご相談ください。

用途や加工内容に応じて最適な板厚をご提案いたします。

Q. 純チタン以外(合金チタン)でも加工できますか?

A. 材種によって条件が異なりますが、まずは図面・用途とともにお問い合わせください。

当社で加工実績のある材種については、条件を踏まえてご案内いたします。

Q. 表面処理(TiN・ガラスコート)だけ依頼することは可能ですか?

A. ケースによりますが、基本的には加工・研磨とセットでのご依頼を推奨しています。

既存部品への適用をご希望の場合は、素材状態・公差・表面状態などを確認のうえ、個別にご相談ください。

Q. 少量多品種の試作にも対応していますか?

A. はい、少量多品種・研究開発用途の試作も積極的にお受けしています。

まずは数点の試作からスタートし、評価結果を踏まえた改良もご一緒に検討可能です。

お問い合わせ・ご相談

0.3mm極薄純チタンの加工・研磨・溶接・表面処理に関するご相談は、

用途が決まっていない段階でもかまいません。

「こんなことはできるだろうか?」というアイデアベースでも、ぜひお気軽にお問い合わせください。

【お問い合わせ時にお知らせいただきたい内容】

・想定用途(例:精密機器内部部品、医療機器部品、意匠パネルなど)

・図面の有無(PDF・DXF・STEPなど)

・希望板厚・寸法・数量レンジ

・求める機能(強度・耐食・防眩・防汚・意匠性など)

・希望される加工内容(研磨・レーザー切断・溶接・TiN・ガラスコートなど)

いただいた情報をもとに、担当者より最適な加工方法とおおよその目安をご案内いたします。

▶ 貴社専用の極薄チタン部品について、まずは一度ご相談ください。

https://mako-fmds.com/contact/