溶接

溶接加工とは金属と金属を接合するのに用いられる加工方法です。

溶接機の種類や溶接方法により、Tig溶接やレーザー溶接など呼び方が変わります。

それぞれの溶接の特徴を活かして、最適な接合方法を選択する加工方法です。

ステンレス鋼の溶接加工

特徴:

- 耐食性: ステンレス鋼は耐食性が高いため、溶接後もその特性を維持する必要があります。

- 熱膨張: 熱膨張係数が高く、溶接時に変形しやすい。

溶接方法:

- TIG溶接(Tungsten Inert Gas):

- 高品質で精密な溶接が可能。特に薄板や小型部品に適しています。

- アルゴンガスを使用して溶接部を保護し、酸化を防ぎます。

- MIG溶接(Metal Inert Gas):

- 高速で大量の溶接が可能。厚板や大型構造物に適しています。

- 連続的なワイヤ供給により効率的な溶接が行えます。

- スポット溶接:

- 薄板の接合に使用され、特に自動車産業で広く採用されています。

注意点:

- 適切なシールドガス(アルゴン、ヘリウムなど)を使用し、酸化を防ぐ。

- 適切な溶接条件(電流、電圧、速度)を設定し、変形や割れを防ぐ。

チタンの溶接加工

特徴:

- 高強度・軽量: 比強度が高く、軽量であるため、航空宇宙や医療分野で広く使用されます。

- 反応性: 高温で酸素や窒素と反応しやすいため、溶接環境の管理が重要。

溶接方法:

- TIG溶接:

- 高品質で精密な溶接が可能。特にチタンの溶接には最も適しています。

- アルゴンガスまたはヘリウムガスを使用して溶接部を保護します。

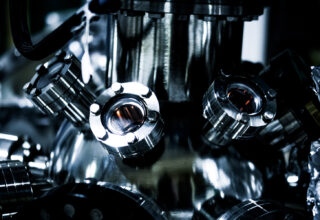

- EBW(Electron Beam Welding):

- 真空環境で行う溶接方法で、酸化や汚染を防ぎます。

- 高いエネルギー密度で深い溶け込みが可能。

注意点:

- 溶接環境を徹底的に管理し、酸化を防ぐためにシールドガスを適切に使用。

- 前処理として溶接部の清掃が重要。油分や汚れを取り除くことで高品質な溶接が可能。

アルミニウムの溶接加工

特徴:

- 軽量: 密度が低く、軽量であるため、輸送機器や建築分野で広く使用されます。

- 熱伝導性: 熱伝導率が高く、溶接時に熱が広がりやすい。

溶接方法:

- MIG溶接:

- 高速で大量の溶接が可能。特に厚板や大型構造物に適しています。

- アルゴンまたはアルゴンとヘリウムの混合ガスを使用します。

- TIG溶接:

- 高品質で精密な溶接が可能。特に薄板や小型部品に適しています。

- アルゴンガスを使用して溶接部を保護します。

- Friction Stir Welding(摩擦攪拌接合):

- 熱による変形や割れが少なく、高品質な接合が可能。

- 特に長尺の接合に適しています。

注意点:

- 適切なシールドガスを使用し、酸化を防ぐ。

- 高い熱伝導性に対応するため、溶接条件(電流、電圧、速度)を調整し、均一な熱分布を確保する。

各金属の溶接には、それぞれの特性に合わせた適切な技術と注意点があります。ステンレス鋼、チタン、アルミニウムの溶接には、特定のシールドガス、溶接方法、前処理が必要であり、それらを適切に管理することで高品質な溶接を実現できます。熟練した技術者と適切な装置を使用することが、成功する溶接の鍵となります。

加工事例

表示する事例記事がありません。