金属材料を切断する加工方法。

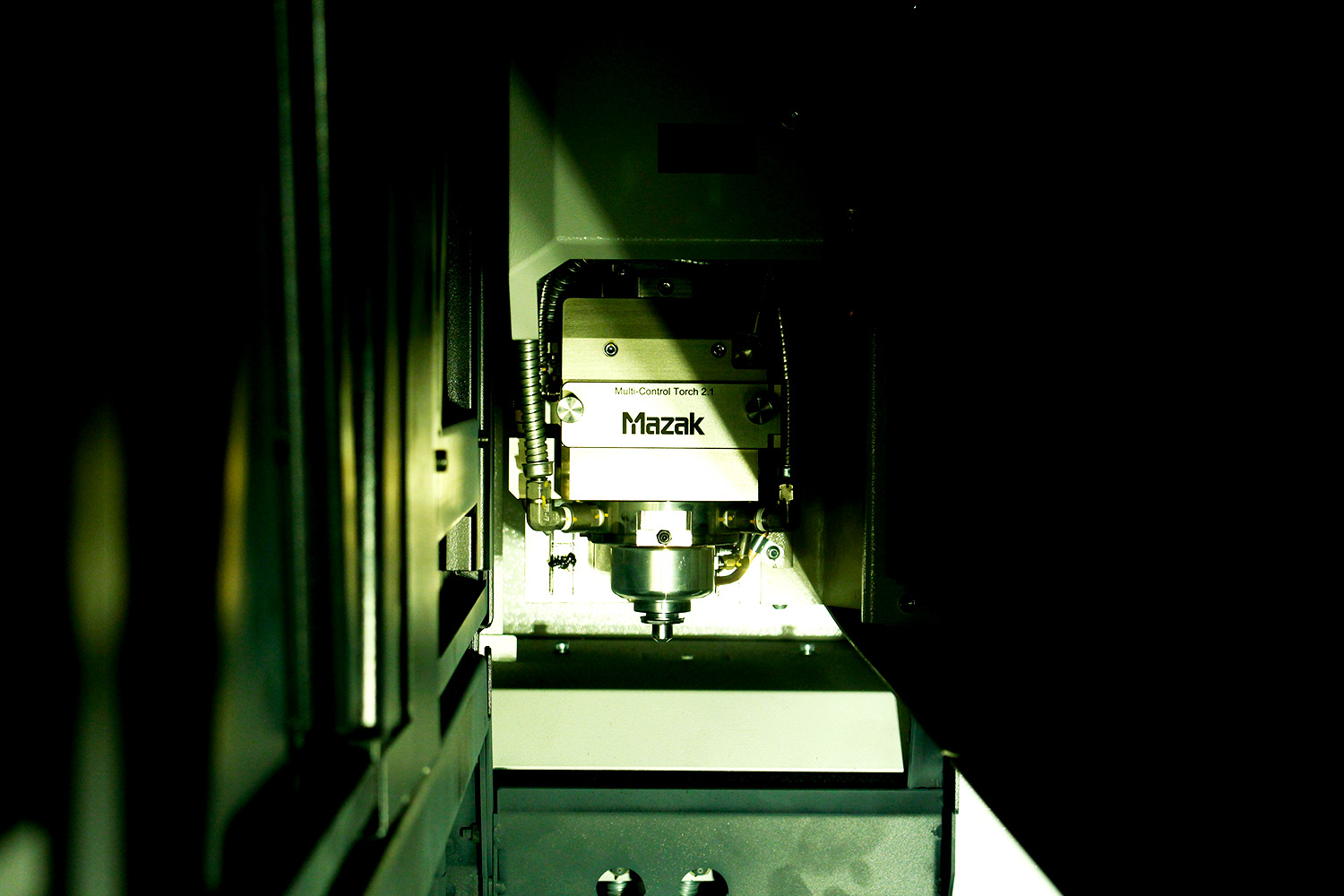

従来はCO2レーザーが中心でしたが、近年 ファイバーレーザー加工機が主流になりつつあります。

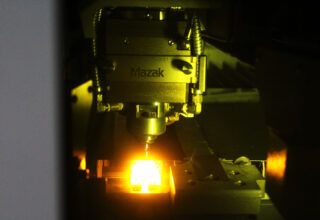

レーザー光を集積して熱で溶断するため、熱影響が多少なりとも発生します。

レーザー加工で切断できる形状は自由度が高く、曲線なども綺麗に切断ができます。

また、あらかじめデジタルデータを作成してから切断するため、再現性が高く品質も安定します。

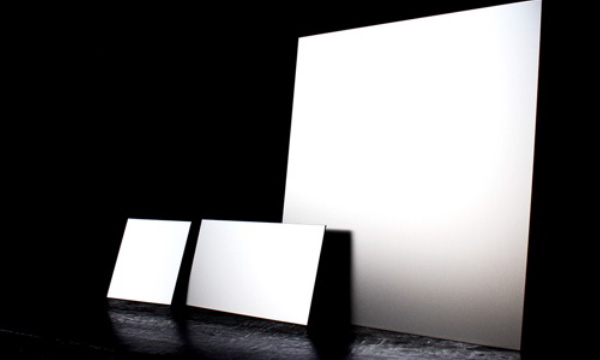

意匠材や機能材は表面の傷に気をつける必要がありますが、特殊な表面保護フィルムを貼り付けることで傷を防止しながら切断することが可能です。

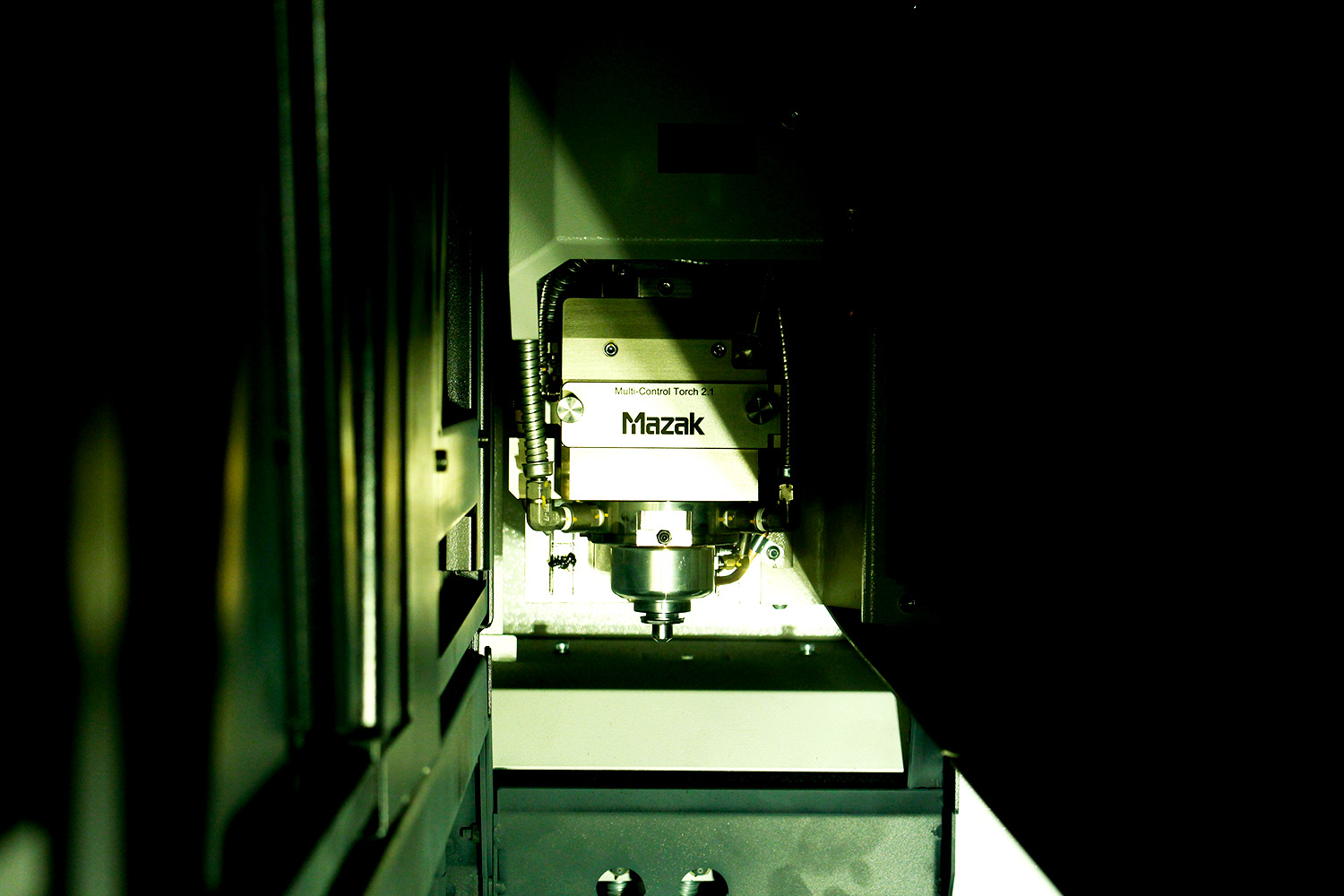

TOYO FMDSのレーザーは一般的な板金加工のレーザー能力を大きく超え、

6mmステンレス鋼、チタンの切断までカバーします。

レーザー切断加工の概要

レーザー切断は、集束されたレーザー光を使用して金属材料を溶融、燃焼、蒸発させることで切断を行います。レーザー光は、非常に高いエネルギー密度を持ち、金属表面に当たると瞬時に高温を発生させます。この高温により、金属が溶融または蒸発し、切断が行われます。

レーザー切断の種類

- CO2レーザー:

- 二酸化炭素を媒体として使用するレーザーで、金属、木材、プラスチックなど、さまざまな材料の切断に使用されます。特に非金属材料の加工に適していますが、金属にも広く使用されています。

- ファイバーレーザー:

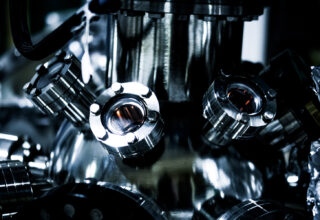

- 光ファイバーを媒介とするレーザーで、特に金属材料の切断に適しています。高いエネルギー効率と切断速度を持ち、薄板から厚板まで対応可能です。

- YAGレーザー(固体レーザー):

- ルビーレーザーやネオジムレーザーとも呼ばれ、金属の微細加工や穴あけに適しています。

レーザー切断の特徴

- 高精度:

- 非常に細いレーザービームを使用するため、精密な切断が可能です。微細な形状や複雑なデザインの切断に適しています。

- 高い切断速度:

- レーザー切断は非常に高速で行うことができ、生産性を向上させます。特に薄板の切断では非常に効率的です。

- 非接触加工:

- レーザー光による非接触加工のため、材料に機械的な応力を与えずに切断できます。これにより、変形や損傷が少なくなります。

- 多様な材料対応:

- 鉄、ステンレス鋼、アルミニウム、銅、真鍮などの金属材料に対応可能です。また、CO2レーザーを使用することで非金属材料の切断も可能です。

- 小さな熱影響域:

- 高エネルギー密度のレーザー光は非常に狭い範囲に集中するため、熱影響域(HAZ)が小さく、周囲の材料に与える熱ダメージを最小限に抑えます。

レーザー切断のプロセス

- 設計:

- 切断する形状やパターンをCADソフトウェアで設計します。このデザインがレーザー切断機に入力されます。

- セットアップ:

- 金属材料をレーザー切断機の作業台に固定し、切断位置を設定します。レーザーの出力や切断速度などのパラメータを調整します。

- 切断:

- レーザー切断機がプログラムに従ってレーザービームを移動させ、設計された形状に沿って金属を切断します。

- 仕上げ:

- 切断後、エッジのバリ取りや洗浄などの仕上げ作業を行います。

レーザー切断の利点と課題

利点:

- 高精度で複雑な形状の切断が可能

- 非接触加工のため、材料の変形や損傷が少ない

- 高速切断が可能で生産性が高い

- 多様な材料に対応可能

- 小さな熱影響域で高品質な仕上がり

課題:

- 初期導入コストが高い

- 厚い材料の切断には時間がかかる場合がある

- 特定の材料(特に反射率の高い材料)には適さない場合がある

レーザー切断の用途

- 製造業:

- 自動車部品、家電製品、機械部品などの製造に広く使用されます。

- 航空宇宙:

- 高精度が要求される航空機部品の加工に使用されます。

- 建築:

- 金属パネル、装飾部品、建築構造材の加工に使用されます。

- アートとデザイン:

- 複雑なデザインの金属アートや装飾品の制作に使用されます。

レーザー切断加工は、その高精度と多様な材料対応能力から、さまざまな産業で重要な役割を果たしています。適切な装置と技術を使用することで、高品質な切断を効率的に行うことができます。