金属材料の表面欠陥と品質安定化の重要性

ステンレス鋼やアルミニウムの板材は、近代の製造業や建築、家電製品など、さまざまな分野で広く使用されています。

多くの人々が「金属材料は欠陥がなく、完璧な品質で供給されている」と考えがちですが、実際にはそうではありません。

金属は、溶融から成形、加工、仕上げまでの一連の工程を経て製造されるため、微細な欠陥が発生する可能性があります。

本コラムでは、金属材料の表面欠陥の種類や事例、そしてそれを発見し対応することの重要性についてご紹介します。

金属材料に欠陥が発生する理由

金属材料の製造は、非常に精密で複雑な工程を経ていますが、以下のような理由で欠陥が発生する可能性があります。

製造工程での課題

金属板は、金属を高温で溶かして固化させた後、圧延や加工を通じて板状に仕上げられます。

この過程で、原料の不純物や加工中の外的要因によって欠陥が発生することがあります。

原料の不純物

原料となる金属には微量の不純物が含まれている場合があります。

これが固化過程で分離し、表面に現れることがあります。

加工中の応力や摩耗

圧延やプレス加工の際に、表面に過剰な応力がかかると、割れや剥離などの欠陥が発生することがあります。

また、機械の摩耗や不具合によっても傷がつく場合があります。

金属材料に見られる主な欠陥の種類

傷(スクラッチ)

表面にできる細かな線状の傷です。

加工工程中に材料同士が擦れたり、工具が接触した際に発生します。

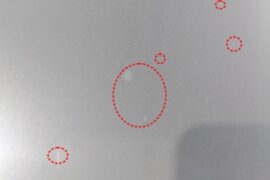

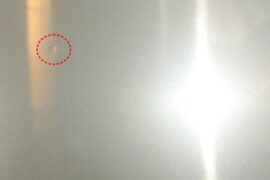

ピンホール

金属表面に点状の小さな凹みができる現象です。

溶解や固化時の不純物やガスの影響で発生します。

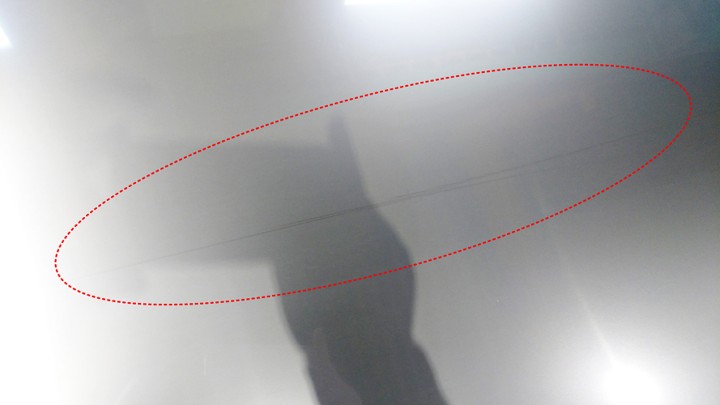

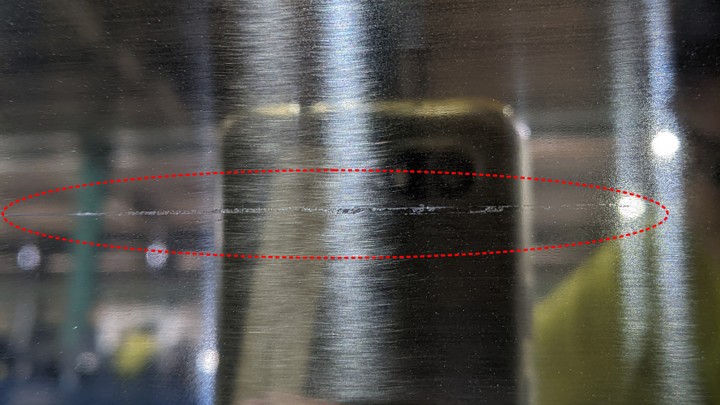

ロールマーク

圧延工程で使用されるロール(ローラー)に付着した異物が材料に転写され、模様として残る現象です。

材料の歪み

加工中の熱や力の影響で、材料全体が歪む場合があります。

この歪みが加工後の製品の寸法精度や外観に影響を与えることがあります。

欠陥が発見される事例

表面保護テープ貼り加工中の発見

当社では、表面保護テープ貼りの際に、母材の表面を慎重にチェックしています。

この工程中に、以下のような欠陥が発見されることがあります。

・ピンホールや傷

・ロールマークの転写痕

・表面の歪みや異常な光沢のムラ

研磨加工中の発見

研磨加工では、金属の表面を均一に磨き上げる工程が行われますが、素材に欠陥がある場合、それが研磨後に顕著に現れることがあります。

特に以下のような事例が多く見られます。

・磨き跡に沿った深い傷

・凹凸が浮き出る

・微細なピンホールが拡大される。

欠陥の発見と対応がもたらす品質安定化

早期発見の重要性

金属材料の欠陥を製造工程中で早期に発見することで、不良品の流通を防ぎ、最終製品の品質を安定させることが可能です。

また、欠陥が発見された場合、迅速に対応することで、製造ラインのロスやコスト増加を抑えることができます。

欠陥発見後の対応

当社では、欠陥を発見した場合、お客様と迅速に共有し、以下のような対応を取っています。

・欠陥の程度に応じて再加工や修正を提案

・欠陥部分を除去するためのカットや部分的な仕上げ

・お客様が次工程で問題なく使用できるかを確認

信頼性の向上

欠陥の発見と対応を徹底することで、当社が提供する加工サービスに対する信頼性を向上させています。

お客様は安心して材料を預けることができ、結果として長期的なパートナーシップが構築されています。

欠陥に対応する当社の体制と技術力

熟練の技術者による目視検査

当社では、職人の熟練した目視検査によって細かな欠陥を見逃しません。

検査機器と人間の目を組み合わせることで、より確実な品質チェックを実現しています。

先進的な検査機器の導入

検査がしやすい照度で表面検査を行い、微細な欠陥も検出できる体制を整えています。

欠陥発見のフィードバック体制

発見した欠陥情報は、お客様に適切にフィードバックさせていただき、今後の製造プロセスや素材調達の改善に役立てていただいております。

お問い合わせ

金属材料の欠陥は、完全に回避することは難しいものの、適切な検査と対応を行うことで、品質の安定化を図ることが可能です。

当社では、表面保護テープ貼り加工や研磨加工を通じて、多くの欠陥を発見し、お客様とともに高品質な製品づくりに取り組んでいます。

もし金属材料の加工や表面保護に関してお困りの際は、ぜひ当社にご相談ください。

長年の経験と技術力で、お客様の課題解決を全力でサポートいたします。